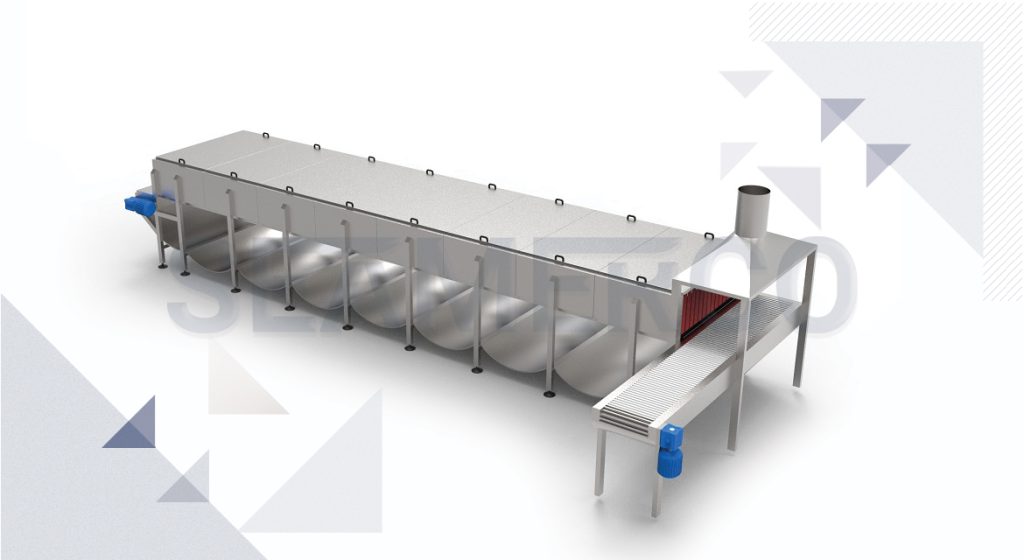

خط بسته بندی رب گوجه فرنگی با مقدار خروجی مورد نیاز مشتری طراحی و ساخته میشود. ظرفیتهای قابل ارائه در این بخش از ۱۵,۰۰۰ الی ۵۰,۰۰۰ قوطی و یا شیشه ۸۰۰ گرمی در یک شیفت کاری میباشد.

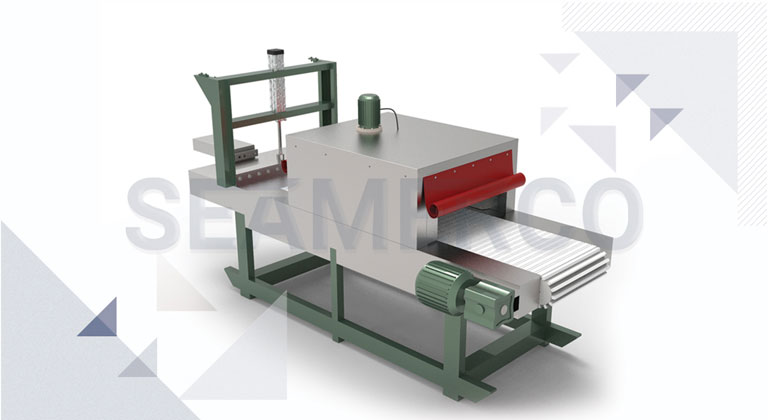

پرکردن رب پاستور شده با دمایی معادل با ۸۵ درجه سانتی گراد آماده پرکردن داخل قوطی و یا شیشه میباشد، با هر بار چرخش پیستونهای پرکن و عمل بالا و پائین شدن پکینگ های پرکن رب به داخل پیستونها انتقال داده میشود و پس از آن به داخل قوطی و یا شیشه ریخته میشود.

سوالات متداول خط بسته بندی رب

کارشناسان فنی مجموعه سیمرکو با گردآوری مهمترین سوالاتی که حاصل تعامل چندین ساله با کارآفرینان فعال در حوزه تولید مواد غذایی است، سعی در یافتن مدلی کردهاند که بتواند پاسخگوی چنین دغدغههای باشد. بر اساس مدل پیشنهادی سیمرکو جهت راهاندازی خط تولید، مسیر کارآفرینان از زمان شکلگیری یک ایده تا تولید محصول نهایی شامل موارد زیر میباشد.

گام نخست: مشاوره تخصصی و امکانسنجی اولیه

گام دوم: ارائه طرح توجیهی و اخذ جواز تاسیس

گام سوم: طراحی و ساخت ماشینآلات

گام چهارم: اجرای زیرساختها و راهاندازی خط تولید

گام پنجم: تولید آزمایشی محصول و اخذ جواز بهرهبرداری

گام ششم: اخذ پروانههای بهداشتی

گام هفتم: آموزش و مشاوره

گام هشتم: تولید نهایی، بازاریابی و فروش محصول

جهت تنوع در بسته بندی نیاز است تا ابتدا نوع بسته بندی را مشخص و جهت تولید آن سفارش قوطی یا شیشه را به کارخانه تولیدی آن بدهید. در صورتی که تغییر اساسی در نوع شکل و فرم قوطی و یا شیشه باشد، نیاز به جا انداختن این محصول در فرهنگ مصرف روزانه مردم نیز دارد که میبایست با برنامهریزی و تبلیغات این کار صورت بگیرد.

بله بسته بندی در داخل قوطی و شیشه به صورت همزمان میسر خواهد بود. با تغییر و تنظیماتی در ماشین آلات پرکن، تونل پاستور، شیشه شوی و خشک کن امکان بسته بندی به صورت همزمان وجود خواهد داشت.

برای پاسخ به این سوال میبایست مزایا و معایب هر کدام از آنها را در نظر گرفت.

تولید رب: ارتباط با کشاورز و مشکلات تهیه گوجه، فصلی بودن تولید، نزدیک بودن به زمین کشاورزی و فروش به صورت فلهای

بسته بندی: تهیه رب با کیفیت، نوسان شدید قیمت متریالهای بسته بندی، برندینگ محصول و فروش به صورت بسته بندی

ظرفیت خالی کارخانهها: عدم دسترسی به جریان تولید و بسته بندی، عدم تعهد به بخش بازرگانی، درج شدن نام شرکت تولیدکننده بر روی لیبل قوطی و یا شیشه

ظرفیتی که علاوه بر توجیه پذیر کردن هزینههای ثابت و جاری، متناسب با سرما گذاری اولیه و درخواست بازار باشد. پیشبینی مواد اولیه شامل تهیه رب متناسب با ظرفیت بسته بندی، تهیه قوطی و درب قوطی، شیشه و درب شیشه، کارتن و نایلون، انرژی مصرفی و همچنین در نظر گرفتن بازار عرضه و تقاضا میباشد.

مراحلی که معمولا در فازبندی های هدف گذاری شده به صورت استاندارد مطرح هست عبارتند از:

فاز اول: شناخت موسس از روند تولید و آشنا شدن با فضای مربوطه و موانع پیش رو، بدست آوردن راهکارهای برون رفت از موانع ، فرصت ها و چالشهای پیش رو در سال نخست تجربه میشه

فاز دوم: تبلیغات و حضور مدوام و بهره برداری از فرصتها و ارائه آفرهای فروش با حداقل سود و حداکثر تیراژ، آشنا شدن توزیع کنندگان و فروشندگان با محصول تولید شده در سال دوم

فاز سوم: تنوع در محصولات و کاهش هزینههای بازرگانی، کاهش هزینههای تولید، تمرکز در ایجاد بازار هدف با توجه به دادههای بدست آمده در طی دو سال

فاز چهارم: پاسخ مناسب به درخواستهای مشتریان با توجه به بازخورد بازرگانی و فروش، ایجاد نمایندگی داخلی و خارجی، تولید محصول با درنظر گرفتن محیط و بازار هدف و سفارش مشتری، صادرات محصول رقابتی

گروه صنعتی سیمرکو، تاکنون در راهاندازی ۱۷۰ کارخانه داخلی و ۳۷ کارخانه خارجی مشارکت داشته است.