میوههای آلبالو در مربا و گیلاس در کمپوت میبایست دم گیری شوند. دستگاه دم گیر، دارای میلههایی به طول ۱/۵ متر به صورت افقی همراه با روکش لاستیکی در کنار یکدیگر قرار داده شدهاند و بر خلاف جهت یکدیگر حرکت میکنند تا با عبور آلبالوها و گیلاسها میلهها قرار گرفته و جدا شود.

میوههای آلبالو در مربا میبایست هسته گیری شوند. دستگاه هسته گیر داری یک غلطک ثابت و یک غلطک متحرک میباشد. غلطک متحرک آلبالوهای ریخته شده بر روی سطح غلطک را به سمت غلطک ثابت منتقل میکند با در میان هم رفتن شیارهای فولادی غلطک متحرک و ثابت عمل جدا سازی هسته از بافت آلبالو صورت میگیرد.

جهت انتقال شیشه و یا قوطیهای خالی از پالت آنها، از دستگاه سینی ترافیک استفاده می شود. اپراتور شیشهها و یا قوطیهای خالی را به صورت چند تایی از روی پالت برداشته و آنها را بر روی سینی در حال چرخش این دستگاه قرار می دهد. سینی با چرخشی که دارد باعث ایجاد گریز از مرکز میشود و شیشهها و یا قوطیها از خروجی که در یک سمت دستگاه پیش بینی شده خارج می شوند تا بر روی دستگاه بعدی به صورت تکی قرار بگیرند.

قبل از پرکردن محتویات داخل شیشه و یا قوطی، میبایست آنها استریل شوند، برای این منظور از دستگاه شیشه و یا قوطی شوی استفاده میشود. با عبور کردن هر یک از ظروف از زیر نازل بخار آب به صورت فشرده و نازل باد جهت خشک کردن فرآیند استریل کردن آنها صورت میگیرد.

قبل از پرکردن محتویات داخل شیشه و یا قوطی، میبایست آنها استریل شوند، برای این منظور از دستگاه شیشه و یا قوطی شوی استفاده میشود. با عبور کردن هر یک از ظروف از زیر نازل بخار آب به صورت فشرده و نازل باد جهت خشک کردن فرآیند استریل کردن آنها صورت می گیرد.

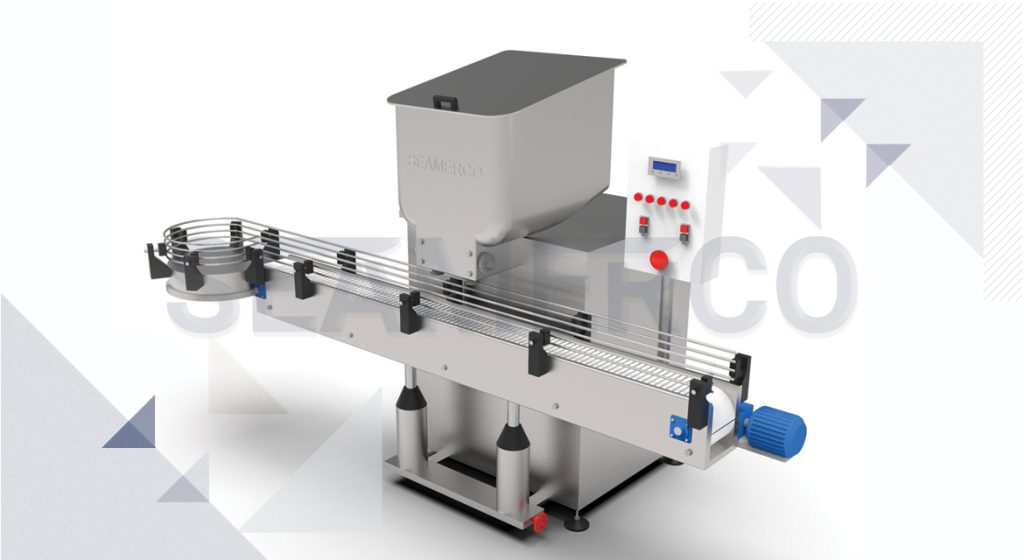

پس از آنکه مربا در سکوی پخت آماده شد توسط پمپ دندهای به هاپر پرکن منتقل میشود، جهت همگن کردن مربا از شیره آن میبایست به صورت پیوسته توسط همزن تعبیه شده در هاپر، همزده شود. پیستونهای پرکن با هر بار عمل چرخشی که توسط لنگ افقی تعبیه شده در دستگاه صورت می گیرد باز و بسته میشوند، با برگشت پیستون به سمت هاپر، پیستون از محتویات مربا پر شده و با حرکت به سمت نوار نقاله محتویات آن خارج می شود و شیشه را پر میکنند. اینکار با نگه داشتن شیشهها توسط سنسور زیر نازلها کامل میشود.

مواد اولیه آماده شده در بخش آماده سازی توسط الواتور به سینی مخصوص پرکن ۱۸ نازله منتقل میشود . بر روی سینی مخزن نگهدارنده مخصوصی دارد تا محتویات بر روی سینی را به نازلهای کاسهای پر کن منتقل کند . قوطیها و یا شیشههای کمپوت با قرار گرفتن بر روی نوار ترانسپورت دستگاه توسط ماردون و ستاره ورود به زیر نازلهای دستگاه هدایت می شوند، با عبور قوطیها و شیشهها از زیر نازلها محتویات داخل آنها پر می شوند و توسط ستاره خروجی به بیرون از دستگاه منتقل می شوند.

در فرایند تولید کمپوت: جهت پخت اولیه و آنزیم بری و همچنین جهت خارج کردن هوای باقی مانده در داخل ظروف پر شده، با عبور دادن ظروف پرشده از زیر نازلهای بخار آب، دمای سطحی و داخلی ظروف را بالا میبرند که اینکار باعث ایجاد انبساط و خارج شدن هوا از داخل ظروف شده و همچنین در صورت باقی ماندن بخار آب داخل ظروف پس از دربندی و فرایند خنک کردن تونل پاستور، بخار آب به قطره تبدیل شده و ایجاد خلا می کند.

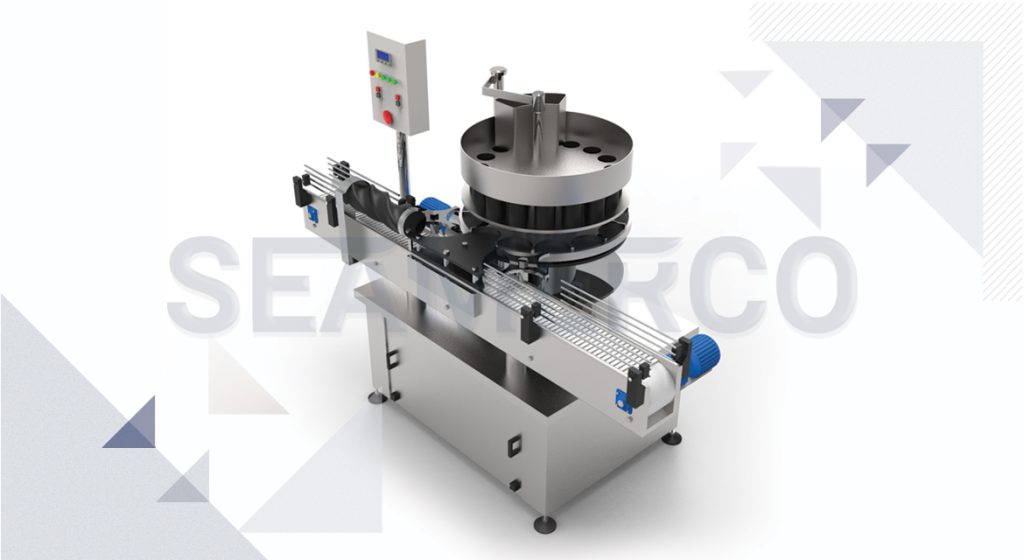

شیشههای پرشده، با نوار انتقال به داخل دستگاه دربند منتقل میشود، ریل درب انداز، دربهای شیشه را طوری در مسیر شیشهها قرار میدهد تا با عبور شیشه از زیر ریل درب انداز، لبه شیشه به لبه درب فلزی شیشه گیر کرده و باعث کشیده شدن درب از داخل ریل و آزاد شدن آن و قرار گرفتن درب در بالای شیشه میشود. شیشه به زیر هد دستگاهها منتقل میشود و توسط هدهای دستگاه، درب بر روی شیشه محکم میشود.

پس از خارج شدن هوا از داخل قوطیها می بایست فورا درب آنها بسته شود، این کار توسط دستگاهی به نام دربندی صورت میگیرد. قوطیهای با وارد شدن به نوار نقاله، توسط ماردون متصل به ستاره ورود بر روی پدال دستگاه دربندی قرار میگیرند، با هر بار ورود یک قوطی و تشخیص آن در هنگام ورود یا توسط اهرم مکانیکی و یا سنسور تشخیص، یک درب از درب انداز رها شده و بر روی ریل قرار می گیرد و توسط ناخنک مخصوص به طور همزمان قوطی و درب قوطی بر روی پدال قرار گرفته و با بالا آمدن یک پدال درب قوطی با دیسک نگهداری میشود و قوطی توسط پدال فشار داده میشود تا درزها گرفته شود، پس از آن قرقره عمل اول و عمل دوم کار پلمپ قوطی فلزی را نهایی میکند و توسط ستاره خروج قوطی ها به بیرون از دستگاه هدایت میشوند.

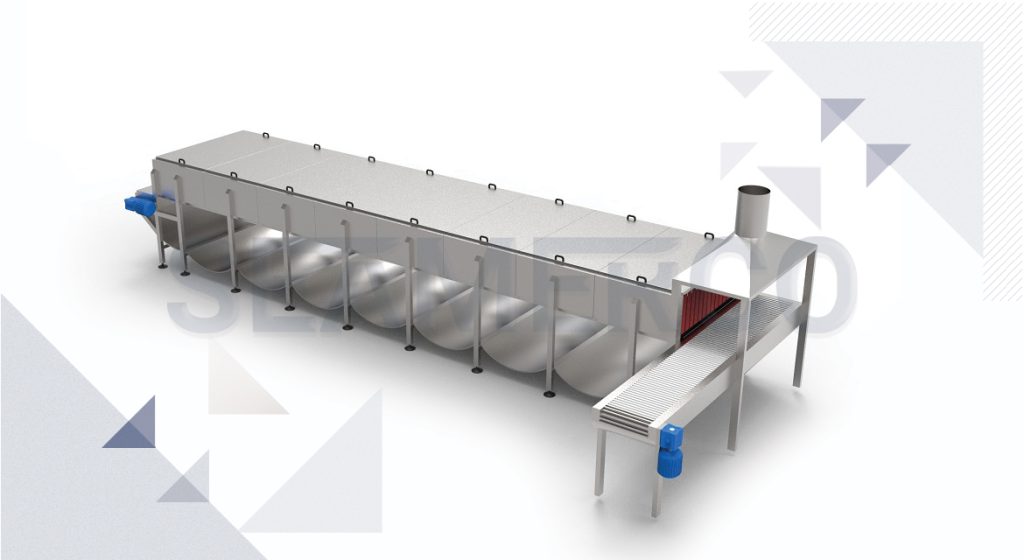

پس از عمل دربندی شیشهها و یا قوطیها، با نوار کانوایری که بین دستگاه دربندی و تونل پاستور تعبیه شده است، ظروف به داخل تونل پاستور انتقال داده میشود. تونل پاستور دارای یک محفظه تونلی سه قسمتی میباشد که آب را در دماهای مختلفی بر روی ظروف دوش میکند، با نوار نقالهای که در این دستگاه تعبیه شده ظروف ابتدا در مرحله دوش آب داغ در مدت زمان مشخصی قرار می گیرد و همین روال برای دو مرحله دیگر که دارای آب ولرم و آب سرد میباشد صورت می گیرد و در انتها توسط فنهای تعبیه شده ظروف خشک میشوند.

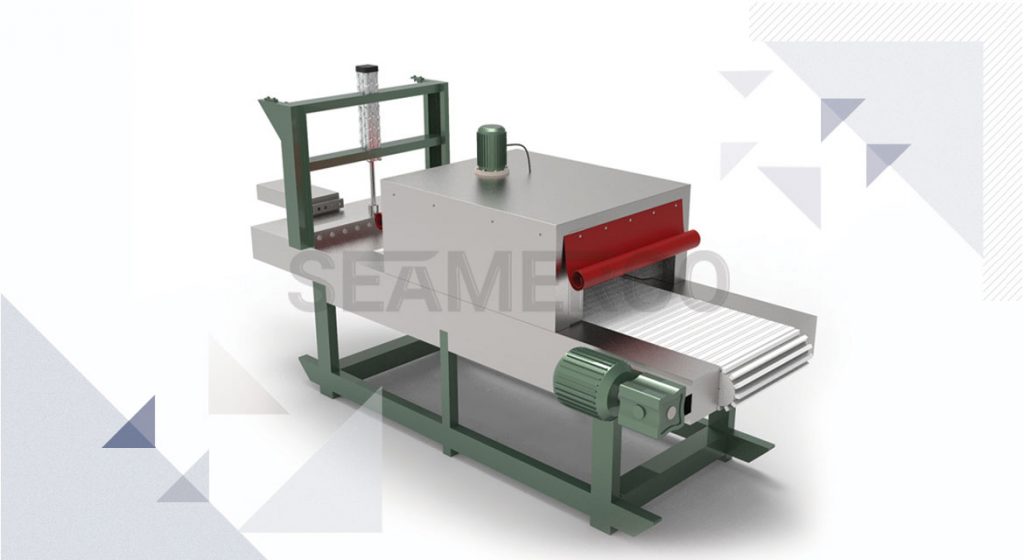

در بسته بندی شیشه ایمی بایست، جهت نشان دادن پلمپ شدن این بسته بندی توسط کارخانه سازنده، لیبل نایلونیای بر روی درب شیشه و بدنه شیشه طوری قرار بگیرد که هر دوی آنها رو در بر بگیرد. برای این منظور از دستگاه لیبل شیرینگ استفاده میشود، رول لیبل بر روی لبه شیشه قرار میگیرد و برش میخورد و پس از آن در داخل تونل المنتی حرارت دیده میشود تا نایلون مذکور پس از حرارت دیدن به فرم درب و بدنه شیشه در آید.

در بسته بندی شیشهای، جهت نمایش نام برند و اطلاعات کارخانه تولید کننده، از لیبل استفاده میشود. برای چسباندن لیبلها از دستگاه لیبل زن استفاده می شود، با باز کردن رول لیبلهای پشت چسب دار و در معرض تماس قرار گرفتن لیبل و بدنه شیشه و بازشدن چسب لیبل، لیبلها به شیشهها چسبانده میشوند. کلیه این مراحل به صورت اتومات و بدون دخالت اپراتور صورت گیرد.

جهت چاپ اطلاعات تولید شامل تاریخ تولید، تاریخ انقضاء، کد محصول، قیمت مصرف کننده، می بایست شیشهها بر روی نوار ترانسپورتی عبور داده شوند تا با هر بار عبور شیشهها از زیر نازل دستگاه جت پرینتر، به صورت اتومات چاپ اطلاعات بر روی درب فلزی شیشهها صورت پذیرد.

سوالات متداول خط تولید کمپوت و مربا

کارشناسان فنی مجموعه سیمرکو با گردآوری مهمترین سوالاتی که حاصل تعامل چندین ساله با کارآفرینان فعال در حوزه تولید مواد غذایی است، سعی در یافتن مدلی کردهاند که بتواند پاسخگوی چنین دغدغههای باشد. بر اساس مدل پیشنهادی سیمرکو جهت راهاندازی خط تولید، مسیر کارآفرینان از زمان شکلگیری یک ایده تا تولید محصول نهایی شامل موارد زیر میباشد.

گام نخست: مشاوره تخصصی و امکانسنجی اولیه

گام دوم: ارائه طرح توجیهی و اخذ جواز تاسیس

گام سوم: طراحی و ساخت ماشینآلات

گام چهارم: اجرای زیرساختها و راهاندازی خط تولید

گام پنجم: تولید آزمایشی محصول و اخذ جواز بهرهبرداری

گام ششم: اخذ پروانههای بهداشتی

گام هفتم: آموزش و مشاوره

گام هشتم: تولید نهایی، بازاریابی و فروش محصول

احداث یک کارخانه بستگی به رویکرد موسس مجموعه در نحوه بازاریابی و فروش محصول را دارد(صرفا تولید کننده باشد و یا هم تولیدکننده و فروشنده باشد)، در صورتی که احداث کارخانه نزدیک به زمین برداشت باشد هزینههای تامین مواد اولیه پائین خواهد بود ولی دسترسی به بازارهای فروش و بزرگتر با هزینههای حمل بیشتری میسر میشود.

با توجه به دسترسی مردم به میوهها به صورت تازه خوری و فصلی و عدم انتظار و ذائقه در فرهنگ غذایی کشور، کمتر از کمپوتها استقبال

میشود ولی نیاز هر روزه به مرباها و تنوع محصولات، این محصول از استقبال بیشتری برخوردار میباشد و همچنین جایگاه صادارتی که این محصولات دارد.

در صورت پیش بینی ماشین آلات جهت تولید مشترک کمپوت و مربا، دسترسی به مواد اولیه تولید همزمان این دو نوع محصول را مشخص میکند . معمولا دسترسی به مواد اولیه در یک زمان صورت نمیگیرد مگر محصولات محدود . به عنوان مثال در زمان دسترسی به آلبالو جهت تولید مربا امکان دسترسی به گیلاس نیز وجود خواهد داشت و در نتیجه امکان تولید مربا و کمپوت نیز همزمان وجود دارد.

ظرفیتی که علاوه بر توجیه پذیر کردن هزینههای ثابت و جاری، متناسب با سرما گذاری اولیه و درخواست بازار باشد. پیشبینی مواد اولیه شامل تهیه رب متناسب با ظرفیت بسته بندی، تهیه قوطی و درب قوطی، شیشه و درب شیشه، کارتن و نایلون، انرژی مصرفی و همچنین در نظر گرفتن بازار عرضه و تقاضا میباشد.

مراحلی که معمولا در فازبندی های هدف گذاری شده به صورت استاندارد مطرح هست عبارتند از :

فاز اول : شناخت موسس از روند تولید و آشنا شدن با فضای مربوطه و موانع پیش رو، بدست آوردن راهکارهای برون رفت از موانع ، فرصت ها و چالشهای پیش رو در سال نخست تجربه میشه

فاز دوم: تبلیغات و حضور مدوام و بهره برداری از فرصتها و ارائه آفرهای فروش با حداقل سود و حداکثر تیراژ، آشنا شدن توزیع کنندگان و فروشندگان با محصول تولید شده در سال دوم

فاز سوم: تنوع در محصولات و کاهش هزینههای بازرگانی، کاهش هزینههای تولید، تمرکز در ایجاد بازار هدف با توجه به دادههای بدست آمده در طی دو سال

فاز چهارم :پاسخ مناسب به درخواستهای مشتریان با توجه به بازخورد بازرگانی و فروش، ایجاد نمایندگی داخلی و خارجی، تولید محصول با درنظر گرفتن محیط و بازار هدف و سفارش مشتری، صادرات محصول رقابتی

گروه صنعتی سیمرکو، تاکنون در راهاندازی ۱۷۰ کارخانه داخلی و ۳۷ کارخانه خارجی مشارکت داشته است.